Sist oppdatert 21.11.2009

Innhold i del 22. ARBEIDSMETODER FØR OG NÅ2.1. Jernframstilling 2.2. Smiing 2.3. Herding og anløping 2.4. Sveising og lodding 2.5. Sliping og bryning

|

Jern er et grunnstoff, som har latinsk navn Ferrum og kjemisk symbol Fe. Stål er ei legering der jern er det viktigste elementet. Stål inneholder opp til 1,7 % karbon (C) og kan også inneholde andre legeringselementer. Ved sida av stål av forskjellige kvaliteter er den viktigste jernforbindelsen for praktisk bruk støpejern, som er legeringer med 2,5–4 % karbon.

Hovedtypene av stål er konstruksjonsstål, som er forholdsvis bløtt og ikke herdbart, og verktøystål, som er hardt og kan gjøres ennå hardere ved herding. Karbonet gjør jernet hardere. Jo mer karbon, jo hardere er stålet, men bare til ei viss grense. Karbonet binder seg til jernet på bestemte måter som varierer med karbonmengden og temperaturen. Karboninnhold og struktur er avgjørende for stålets bruksområde, og for i hvilken grad det egner seg til forskjellige bearbeidingsmetoder. Dersom eggverktøyet skal skjære under jevn belastning, kan det med fordel ha ca. 1 % karbon. Dersom det blir utsatt for sjokkbelastning, bør karboninnholdet være noe lavere.

Både av konstruksjonsstål og verktøystål finnes det legerte og ulegerte stål. Legerte stål er tilsatt andre metaller som krom, vanadium og/eller wolfram for å gi det bestemte egenskaper, for eksempel motstandsdyktighet mot vann og syrer.

I naturen finnes det knapt reint jern, det aller meste er kjemisk bundet til andre grunnstoffer. Det finnes jern i ei rekke kjemiske forbindelser. De som er grunnlaget for jernutvinninga, kaller vi jernmalm. Det er forskjellige jernoksider og jernhydroksider. Vi kan finne malmen som myrmalm og sjømalm (limonitt – Fe(OH)3, eller som malm i fast fjell. Bergmalmen har igjen to hovedtyper; brunjernstein, (hepatitt, Fe2O3) og magnetjernstein (magnetitt, Fe3O4).

|

|

Hvordan framstilte man jern i gamle dager? Jamtli historieland i Östersund viser det med denne plansjen: "En enkel måte å lage ditt eget jern". Her er teksten til bildene oversatt til norsk:

1. Samle inn sjø- eller myrmalm |

I Norden har det vært jernutvinning gjennom omlag 2500 år. Både kilden for jernmalm og teknologien for å vinne ut jern av malmen har variert svært gjennom tidene. Det har også skifta hvor hovedtyngda av jernproduksjon har vært. I noen perioder synes praktisk talt all jernutvinning å ha foregått i sør, mens i andre perioder har samiske områder vært sentrale.

Jernmalm finnes i mange myrer i Norden, og har vært utvunnet fra omlag 500 f.Kr. For omlag tusen år siden var utvinning av jern fra myrmalm ei viktig næring mange steder i Norge og jern blei eksportert til kontinentet. Utvinning av jern fra myrmalm foregikk i Norge helt ut på 1800-tallet. I Sverige og noen få steder i Norge har man også utvunnet sjømalm fra bunnen av grunne innsjøer.

|

Rester etter omlag 1000 år gammel jernutvinning kan ennå ses som groper i terrenget. Dette bildet er fra Bykleheia mellom Telemark og Setesdal. I slike groper kan man finne rester av slagg, trekull og kanskje også litt jern. Ikke langt herifra finnes Hovden jernvinnemuseum, som viser hvordan jernutvinninga foregikk i dette området. (Foto: Åse Dalene Vinje) |

|

Det er ikke mye som står igjen etter den gamle jernutvinninga i Nord-Norge. Men på Tromsø museum er det noen rester etter ei ovnssjakt fra Senja. (Foto: SL) |

Myrmalmen blei først røsta, dvs. varma opp over åpen varme for å brenne bort torv og jord. Deretter blei den oppvarma med trekull i sjaktovner som var laga av naturstein, til dels fora med leire. Trekullet laga man av ved, enten i sjølve ovnen før malmen blei tilsatt, eller i egne kullmiler. Ovnene har gjennom tidene vært bygd på forskjellige måter. De eldste hadde ei grop for slagg, seinere tappa man ut slagg i bakkenivået eller tok ut slagg og jern etter hvert med spade. De eldste ovnene bygde på naturlig trekk gjennom åpninger nederst i ovnsveggen. Seinere tok man i bruk blåsebelger.

I disse ovnene blei jernet danna i fast form, temperaturen var ikke høy nok til at jernet smelta. Jernklumpen etter ei brenning i blesterovn kunne varmes opp igjen og smis direkte til redskaper. Dette kalles derfor direkte stålframstilling.

Jernframstilling fra myrmalm foregikk i første rekke i Trøndelag og på Østlandet, mest i områder med furuskog. Til sammen har det trolig vært flere tusen ovner i drift i Norge. Man kjenner bare til noen ganske få anlegg for jernutvinning fra Nord-Norge, bl.a. i Kvæfjord og på Senja i Troms og i Misvær i Nordland. Det eldste anlegget er datert til mellom 400 og 500 år f.Kr., altså helt i begynnelsen av jernalderen i Norge. Det nyeste anlegget er datert til 1200-tallet. De nordnorske jernvinnene blei først oppdaga av arkeologer på 1990-tallet, og trolig vil man etter hvert finne flere. Flere steder i Nord-Norge er det funnet store mengder jernmalm, uten at man til nå har funnet bevis på at denne har vært utnytta. Det gjelder bl.a. på Andøya i Nordland, ved Altevatnet i Troms og på Børselvfjellet i Finnmark. Man vet lite om i hvilken grad samer har drevet jernframstilling av myrmalm. I Sverige har det vært produsert mye jern i sørsamiske områder, og det er sannsynlig at sørsamer sto for en del av denne jernframstillinga. Dette gjelder blant annet funn fra ca. 450–500 e.Kr. ved Storsjön i Jämtland. I Finland er det funnet flere jernvinner i området rundt Rovaniemi og Kemijärvi.

|

I sørnorske skoger kan man fortsatt finne spor etter de gamle jerngruvene. Disse levningene etter Glasergruva ved Ulvsvann i Skien stammer fra et av de aller eldste jernverka i Norge, Fossum jernverk, som blei oppretta i 1543. (Foto: SL) |

|

Etter hvert blei myrmalmen erstatta med jernmalm fra fast fjell. De første jerngruvene i Sverige oppsto allerede på 1200-tallet. I Norge har det vært jerngruver fra 1500-tallet. Den første jernmalmutvinninga fra fjell i samiske områder var trolig på "Routevare" (Ruovdevárri – Jernberget) nær Jokkmokk, fra 1638.

Omtrent samtidig skjedde det store endringer i teknologien for utvinning av jern fra malmen. Utnytting av vannhjul førte til at man fikk kraftigere blest og kunne bygge høyere ovner. Etter hvert blei det utvikla en såkalt masovn der produksjonen kunne foregå kontinuerlig over flere måneder eller år. I masovnen var trekullet både varmekilde og reduksjonsmiddel for jernmalmen, dvs. at oksygenet i jernmalmen forbandt seg med karbonet i kullet. I tillegg blei det tilsatt kalk, som reduserte smeltetemperaturen og trakk til seg avfallsstoffer. Jernet blei framstilt i flytende tilstand. Dette jernet kunne man støpe, men ikke smi. Støpejernet blei brukt til produkter som kanoner, ovner og gryter. For å få stål måtte man "ferske" jernet; varme det opp på nytt i en annen ovn med luft- eller oksygentilførsel for å redusere karbonmengden. Dette blei derfor kalt den indirekte metoden for stålproduksjon.

I Norden blei det fra 1500-tallet bygd ei rekke jernverk. På slutten av 1700-tallet var det 17 jernverk i Norge. Til sammen har over 40 jernverk vært i drift. De aller fleste lå på Sørlandet og det sørlige Østlandet, det nordligste var ved Trondheimsfjorden. Noen av jernverka hadde hele produksjonsprosessen fra jerngruver til ferdige produkter, mens andre jernverk bare hadde en del av produksjonsprosessen. Gruvedrifta førte mange steder til store problemer for bøndene i nærheten. De blei pålagt tvangsarbeid for gruveselskap og jernverk, særlig med brenning og kjøring av trekull. Mange måtte gi fra seg gården når de ikke klarte å oppfylle pliktene. Slik klarte jernverkseierne å skaffe seg store eiendommer og gjøre bøndene til leilendinger.

|

|

|

| Mostamarkens verk i Malvik i Trøndelag var et av de mange jernverk i Norge på 1600 - 1800-tallet. De laga bl.a. støpejernsplater til ovner. Noen av disse hadde samiske motiver. En av disse platene er utstilt i inngangen til Sameskolen i Snåsa. Denne plata er støpt i 1783. (Foto: SL) |

I Nord-Sverige er det ei bygd som er bygd opp bare på grunn av jernproduksjon. Bygda heter Masugnsbyn. Dette er kanskje eneste bygd i hele Tornedalen som har helt svensk navn. Det gamle jernverket i Masugnsbyn er nå museum. (Foto: SL) | Et av de best bevarte gamle jernverka er i Galtström i Västernorrlands län. Verket var i drift fra 1673 til 1918. Her ser vi masovn til venstre og røsteovn til høyre i bildet. (Foto: SL) |

Jernverka som var basert på masovndrift med trekull, fikk problemer med å overleve utover andre halvdel av 1800-tallet. De trengte enorme mengder med trekull, noe som gikk hardt utover skogene rundt jernverka. Da man i andre land starta produksjon basert på koks utvunnet fra steinkull, måtte de norske jernverka gi tapt i konkurransen. Den siste trekullmasovnen i Norge blei stengt i 1910. Deretter blei det ikke produsert råjern i Norge før på 1950-tallet.

Fra starten på gruvedrifta på 1500-tallet har det til sammen vært drevet flere hundre jerngruver i Norge. Etter hvert blei de fleste stengt, enten fordi de var tomme for malm, eller fordi man ikke fant drifta lønnsom lenger. Den største jerngruva som har vært i Norge, var i Bjørnevatn i Sør-Varanger, denne var i drift fra 1906 til 1997. I 2009 er bare ei jerngruve i drift – Rana gruber i Nordland, men gruva i Sør-Varanger er i ferd med å starte opp igjen.

|

Den største jerngruva som noen gang har vært i Norge er A/S Sydvarangers gruve i Bjørnevatn i Finnmark. Disse bildene er tatt først på 1990-tallet, da elever fra Samisk videregående skole og reindriftsskole var på klassetur der. Få år etter blei drifta lagt ned. (Foto: SL) |

|

Sverige har nå de største jerngruvene i Norden, og den aller største av dem ligger i samisk område – i Kiruna og Malmberget. I Finland har det tidligere vært store jerngruver, men ingen er nå lenger i drift. På Kolahalvøya er det jerngruver i Kovdor og Olenegorsk.

Moderne stålframstilling består av to hovedledd. Først er det råjernverka som i store masovner lager råjern av jernmalm. Råjernet har alt for mye karbon, svovel og fosfor og kan ikke brukes til noe før det er viderebehandla. Det skjer i stålverk der råjernet smeltes i en konverter eller elektrostålovn. Stoffer som ikke skal være i stålet, skilles ut, karbonmengden reguleres og eventuelt tilsettes legeringsemner for å gi stålet bestemte egenskaper.

Det største jernverket som har vært i Norge, er Norsk Jernverk i Mo i Rana som blei bygd rett etter annen verdenskrig. Råjernverket blei lagt ned i 1996, men her er fortsatt stålverk og valseverk basert på skrapjern. Sverige har vært og er en stor stålprodusent. Den største produksjonen er nå i Luleå og i Oxelösund. I Finland er det også stor stålproduksjon, bl.a. et stort stålverk i Tornio.

Nå for tida er det bare noen av de aller største jern- og stålverka som har overlevd, og jernframstillinga er svært automatisert. I noen jernverk går hele produksjonen i ett, fra malm til ferdig stål i stenger og plater. Dette sparer mye energi da råjernet fra masovnen kan gå videre til konverter mens det ennå er varmt.

I dag er det knapt noen som lager sitt eget jern, og bare større bedrifter kjøper direkte fra jernverka. Stålplater og stålprofiler er standardiserte på bestemte kvaliteter og mål, og for vanlig konstruksjonsstål finnes det et godt utvalg i vanlige stålkataloger. Derimot kan det i dag være vanskelig å få tak i stål med bestemte egenskaper, for eksempel for kniver og skraper. Årsaka til det er at med de enorme dimensjonene som er på dagens stålverk, lager man bare store mengder av hver kvalitet. Det kan være vanskelig å bestille 50 kilo av en bestemt ståltype, men atskillig lettere dersom du skal ha 5 tonn.

|

Denne smia. som hører til den samiske husmannsplassen Kjelvik, i Sørfold kommune i Nordland, er ei av få samiske smier som er bevart til vår tid. (Foto: SL) |

Smiesse kan man lage av stein eller av stål, helst med trau av støpejern. Den trenger mye luft for at kullet skal brenne. Derfor må man tilføre luft enten med blåsebelg eller med elektrisk vifte. En enkel metode er å bruke en gammel støvsuger som man snur slik at den blåser i stedet for å suge. Når man brenner i essa, blir det mye røyk, og man trenger derfor et godt røykavsug. Når man tenner opp, bruker man først litt never eller papir og ved til det blir såpass bål at kullet tar fyr.

|

Håvard Larsen varmer opp et knivemne i smia i Balsfjord i Troms. Han er kjent som en av de dyktigste samiske knivsmeder, og er en av få som også smir knivblada sjøl. (Se bilde i kap. 3.1.)

Denne smia er laga på absolutt enkleste måte. Essetrauet er spesiallaga av støpejern, men alt annet er hjemmelaga. Til lufttilførsel til essa er det brukt en støvsuger! (Foto: SL) |

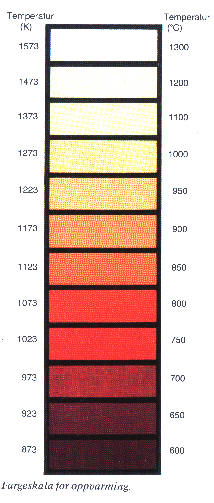

Jernstykket som man skal varme opp skal holdes inne i den glødende kullhaugen. Man må passe på at luftstrømmen ikke kommer direkte på jernet. I smia bør det være nokså mørkt, slik at man lett kan se når jernet har passende temperatur. En fargeskala viser hvor varmt jernet er når det har en viss farge. Når den delen av jernet som skal bearbeides har rett temperatur, tar man det ut av essa og over på ambolten. Mens jernet ennå er varmt, kan man behandle det på mange måter. Man kan slå det flatt, stuke det, runde det av, dele det med meisel, bøye og rette. Etter hvert blir jernet kaldere og da må du ikke fortsette å smi, men varme opp igjen. Dersom du fortetter å smi når jernet ikke har smitemperatur, oppstår det sprekker og spenninger, og jernet kan ødelegges. Derfor må man følge ordtaket og "smi mens jernet er varmt".

|

De gamle smedene laga verktøyet sitt sjøl. To slags smitenger og en fastnøkkel, som nå er i Nord-Troms museum i Kvænangen. (Foto: SL) |

|

I ei smie trengs det mange slags hammere, tenger, meisler og andre verktøy. En oversikt over verktøy og detaljert beskrivelse av smiing kan man finne i flere bøker, f.eks. av Håvard Bergland [1] og Lars Enander / Karl-Gunnar Norén. [2]

|

På Vitenskapsmuseet i Trondheim kan man finne denne utstillinga av gammelt smedverktøy. (Foto: SL) |

For større smiarbeid og masseproduksjon trengs det mer kraft enn den smeden får på slegga. Allerede på 1700-tallet blei smiarbeid i jernverka automatisert gjennom at et vannhjul dreiv en tung smihammer som forma smijernsbarrer til stangstål eller til ferdige produkter. Moderne smier har gjerne en elektrisk maskinhammer. Både de vanndrevne og elektrisk drevne maskinhamrene brukte gjerne senker av forskjellige former og dimensjoner for å forme stålet.

|

Hammerverket ved Nes jernverk ved Tvedestrand blei drevet helt til på 1950-tallet. Til venstre en vanndreven maskinhammer som slo et slag pr. sekund, til høyre noen av de mange senker som blei brukt for å forme stålet. (Foto: SL) |

|

|

Maskinhammer i smia til Per Sigmund Bomban i Nesseby. (Foto: SL) |

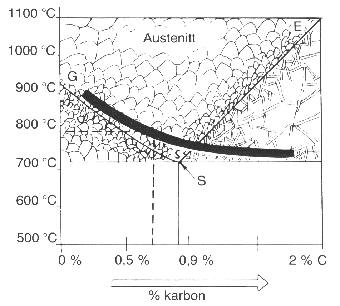

Herding vil si at man varmer opp stålet til en viss temperatur, for så å bråkjøle det. Da endres måten karbonet er forbundet med jernet på. Dersom vi varmer for mye, blir stålet grovkorna og dermed svakt. Den korrekte herdetemperaturen varierer med karboninnholdet i stålet. For ulegert stål med omtrent 1% C, kan passende herdetemperatur være 7500C. Ellers kan du lese herdetemperatur for forskjellige ståltyper av tabellen nedafor.

|

Jern-karbon-diagrammet viser hvordan strukturen i stålet endrer seg med karboninnhold og temperatur. Det kan bl.a. brukes til å finne rett herdetemperatur for stål. Tegninga er henta fra Bergland: Knivsmeden, s. 141 |

Temperaturen kan vi måle på tre måter:

- Sammenligne fargen på stålet med en tabell som viser fargeendring etter temperatur.

- Bruke herdetermometer

- Bruke magnet og varme opp til stålet ikke lenger er magnetisk (varierer med karboninnholdet, for stål med 0,7 % C omlag 770 0C)

Herding kan gjennomføres på flere måter. Man kan varme opp i smiesse, med gass eller i herdeovn. Avkjølinga kan gjøres i vann eller olje, hva man bør bruke er avhengig av sammensetninga av stålet. En enkel regel er at man bør bruke olje når stålet inneholder mer enn 0,6 % karbon. Vann bør ikke være for kaldt, gjerne omlag 60 0C. Det er en fordel om det inneholder litt fett. Det finnes spesiell herdeolje å få kjøpt, men man kan også bruke spillolje fra f.eks. motorer. Olja bør blandes med omlag 1/3 dieselolje. Hydraulikkolje må ikke brukes til herding, da denne gir fra seg giftig damp ved oppvarming. Når vi fører den oppvarma gjenstanden ned i kjølevæska, må vi bevege den slik at kjølinga blir best mulig og at det ikke får danne seg så mye luftbobler på gjenstanden.

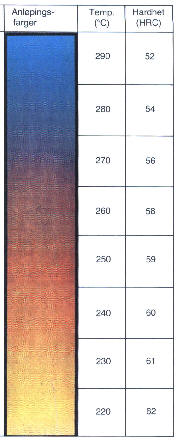

Etter bråkjølinga er stålet sprøtt og har indre spenninger, som kan føre til at det sprekker. Derfor må vi anløpe, det vil si varme opp til omtrent 250 0C og så avkjøle. Dette bør gjøres ganske kort tid etter herdinga, helst innen 10-15 minutter. Man kan varme opp i smiesse, med gassflamme, spesiell anløpingsovn eller i en vanlig steikeovn. Det kan være risikabelt å bruke ovn, dersom ikke termostaten er helt pålitelig. I såfall bør man først sjekke at den kobler ut ved rett temperatur.

Dersom man bruker en oppvarmingsmetode med termostat, trenger man ikke behandle stålet spesielt mellom herding og anløping. Dersom man skal varme i smiesse eller med gass, må man først pusse stålet blankt, slik at man kan se hvordan stålet skifter farge under oppvarming. Da må man passe på å stanse oppvarminga straks stålet har den rette fargen. Se i tabellen over fargeendring etter temperatur. Fargeendringa er i virkeligheten et glødeskall som dannes på stålet under oppvarming. Jo tykkere dette skallet er, jo mørkere farge får det. Vanligvis ønsker man en farge omtrent som messing når man anløper. Dersom man anløper med mørkere farge, blir stålet bløtere.

|

Fargeskalaer som viser fargen på stålet ved forskjellige temperaturer. Skalaen til venstre brukes for herding og til høyre for anløping. Begge skalaene er tatt fra Bergland: Knivsmeden. |

|

Eggverktøy er det mange som anløper med "egenvarme". Det vil si at man under herdinga bråkjøler bare eggen. Når man tar eggverktøyet opp av herdevæska, er det fortsatt mye varme igjen i den øvre delen av verktøyet. Hvis man da raskt pusser av eggen, vil man kunne se hvordan varmen sprer seg tilbake. Når eggen får rett farge, må man straks avbryte oppvarminga ved å føre hele verktøyet ned i herdevæska. Med denne metoden avsluttes anløpinga med bråkjøling, ved andre metoder kan man enten bråkjøle i væske eller avkjøle sakte i luft. Hvilken metode man skal velge, avhenger både av stålkvaliteten og hva gjenstanden skal brukes til.

Den eldste formen for sveising er smisveising der stålbiter hamres sammen ved en temperatur på 1100–1200 0C. For å få en fast forbindelse må man da bruke boraks eller annet flussmiddel i sveiseområdet. Fra samiske områder er det kjent at man har brukt finkornet sand fra elvene, f.eks. Tana. Smisveising var den dominerende sammenføyingsmetoden fram til 1950-tallet. Smisveising har nå stort sett blitt avløst av nyere sveisemetoder som elektrisk lysbuesveising med elektroder, sveising med gass, elektrisk dekkgassveising (MIG, MAG, TIG) og punktsveising.

Vanligvis brukes et tilsettmateriale, men med noen sveisemetoder kan man sveise uten tilsett. Tilsettmaterialet skal vanligvis være så likt grunnmaterialet som mulig. Hvis man f.eks. sveiser rustfritt stål, må tilsatstråden også være rustfri. Ved noen former for spesialsveising bruker man likevel tilsatsmateriale som er ganske forskjellig fra grunnmaterialet.

Lodding er en sammenføyingsmetode som er eldre enn sveising. Når man lodder, skal man også varme opp materialet, men ikke så mye som ved sveising. Som tilsettmateriale bruker man et materiale som har lavere smeltepunkt. Det er da tilstrekkelig å varme opp grunnmaterialet til tilsettmaterialets smeltetemperatur. Lodding brukes ikke så mye til sammenføying av stål mot stål, men mer til sammenføying av andre materialer som messing og kopper, og når andre metaller skal sammenføyes med stål. De vanligste tilsettmaterialene er tinn-, kopper- og sølvlegeringer.

|

Ritsemjokk, Sverige 1939: Nils Nilsson Omma med sønnen Per ved slipesteinen. Merk monteringa i to bjørkestubber.

(Foto: Ernst Manker)[3] |

Noen steder blei det allerede for omlag tusen år siden drevet stor utvinning av slik stein, for bryner og etter hvert slipesteiner. I Eidsborg i Telemark var det sammenhengende produksjon av bryner fra omlag 1100 til 1950. I Nord-Norge har det ikke vært noen lignende storproduksjon av brynestein, men noen steder har likevel vært kjent for god stein slik at det er tatt ut en del stein derifra for å bruke som bryner. Det gjelder bl.a. i Dividalen i Målselv, i Sørstraumdalen i Kvænangen og i Alta. I Alta er det til og med et skiferbrudd som går under navnet Slipesteinsberget.

|

Brynesteiner. Den øverste er fra Eidsborg i Telemark, den nederste fra Dividalen i Troms. Steinene er oppbevart på Tromsø museum. (Foto: SL) |

| Slipestein og bryner i magasinet til Nord-Troms museum i Kvænangen (Foto: SL) |

Eldre folk som har vokst opp på gård husker ennå at de i barndommen måtte dra slipesteinen mens foreldra slipa ljå, kniv, øks og andre redskaper. De første slipesteinene blei skåret ut av fjell på linje med brynestein. I Siljan i Midt-Sverige var det i mange år uttak av sandstein til slipestein og trolig kommer en stor del av de eldre slipesteinene også i Norge derifra. De naturlige slipesteinene og brynene er etter hvert erstatta av fabrikkproduserte. De viktigste slipemidlene er nå aluminiumoksyd (korund), silisiumkarbid (karborundum) og diamant. Mineralene blir knust til små korn, som blir blanda med et bindemateriale og pressa sammen. Det fins ei rekke typer av slipemaskiner og slipeskiver, og dersom resultatet skal bli godt må vi velge rett utstyr. Vi deler inn slipeskiver etter kornstørrelse, hardhet og struktur. Dersom du bruker en benkslipemaskin til å slipe eggverktøy som kniv, øks og skraper, må du bruke ei spesiell slipeskive med fin korning. Spesielt viktig for herda skjæreverktøy er at det ikke blir for varmt når vi sliper, da kan herdinga bli ødelagt. Det er derfor viktig å ikke trykke for hardt og å kjøle ned verktøyet ofte. Dette kan du lese mer om i ei lærebok, f.eks. Bergland: Mekanikerpermen - Sponfraskillende bearbeiding. For eggverktøy som kan man også bruke en "gammeldags" finkorna slipestein. Da er det vanlig å la steinen gå nedom et trau med vann slik at overflata hele tida er våt.

[1]

Til starten på boka

Til neste kapittel

Bergland, Håvard: Kunsten å smi – Teknikk og tradisjon. Gyldendal, 2000.

[2]

Enander, Lars / Norén, Karl-Gunnar: Klassiskt järnsmide. Nielsen & Norén förlag 2000.

[3]

sveilund@online.no